鋳造・接合・焼結を同時に!一石三鳥で低コストな製造技術

自動車部品の製造に使われる鋳造技術

鋳造(ちゅうぞう)は、熱して液体状態にした金属を型に流し込んで凝固させることによる成形法です。鋳造は昔からある技術ですが、製造コストが低く、大量生産もできる上、形状の自由度が高いという優れた長所があることから、自動車部品の製造をはじめ、今でも広く使われています。

もっと高温にすれば焼結もできる!

私は、型内にセラミックスをあらかじめ設置しておき、金属部の鋳造成形と同時に金属部とセラミックスの接合も行う、一石二鳥の製造法に関する研究に携わってきました。

その一つでは、BEV(バッテリー式電気自動車)は、エンジンがなく、エンジンの排熱を暖房に利用できないことから、BEV用の電気ヒーターの鋳造接合による一体成形を目指してきました。その結果、発熱体として使用されるセラミックスを溶融アルミニウムと780℃で24時間以上接触させると、接触面に酸化層ができ、接合が得られることが分かりました。(http://www.gipc.akita-u.ac.jp/~goto/research.html)

しかし、接合に24時間もかかると、生産性が悪く、おそらく実用化はできません。そこで、もっと高温にすれば、酸化が促進され、短時間で接合できるのではないかと考えたのですが、その際に、高温であることを利用してセラミックスの焼結(成形した粉末を高温下で結合させる製造工程)も同時に行うことができれば、一石三鳥で効率良く低コストに製造できるのでは?ということを思いつきました!

熱電モジュールも低コストで

金属と熱電変換セラミックスから成る熱電モジュールの一体成形への応用も考えています。

熱電モジュールは、工場やごみ焼却場の排熱で発電できることから、研究開発が進みつつあります。しかし、いくら性能の良い熱電モジュールを実現できたとしても、価格が高ければ誰も使ってくれず、エネルギーの有効活用にはつながりません! 価格を下げて、それにより普及が進み、皆が使用してくれるようになって初めて、エネルギーの有効活用を実現できると考え、鋳造・接合・焼結の同時実施による熱電モジュールの低コストな製造法の実現を目指しています。

「鋳造・接合・焼結を同時に行う新プロセスの環境調和ローコスト熱電モジュールへの応用」

◆主な業種

(1) 鉄鋼

(2) 電気機械・機器(重電系は除く)

(3) 金属製品

(1) 身の回りで使われている金属製品や金属製部品を探してみましょう。そして、その材質(金属・合金の種類)、その材質が使われている理由について、また、どのような方法で製造されているのか、その製造法が使われている理由について、本やインターネットで調べたり、考えたりしてみましょう。例えば、軽くするためにアルミニウム合金が使われている、安く大量生産するために鋳造が使われている、などのような理由がきっとあるはずです!

(2) 鋳造法の一種であるダイカスト法(https://www.diecasting.or.jp/diecast/index.php)の特徴や用途について、また、ダイカストと射出成形の類似点や相違点について、本やインターネットで調べたり、考えたりしてみましょう。

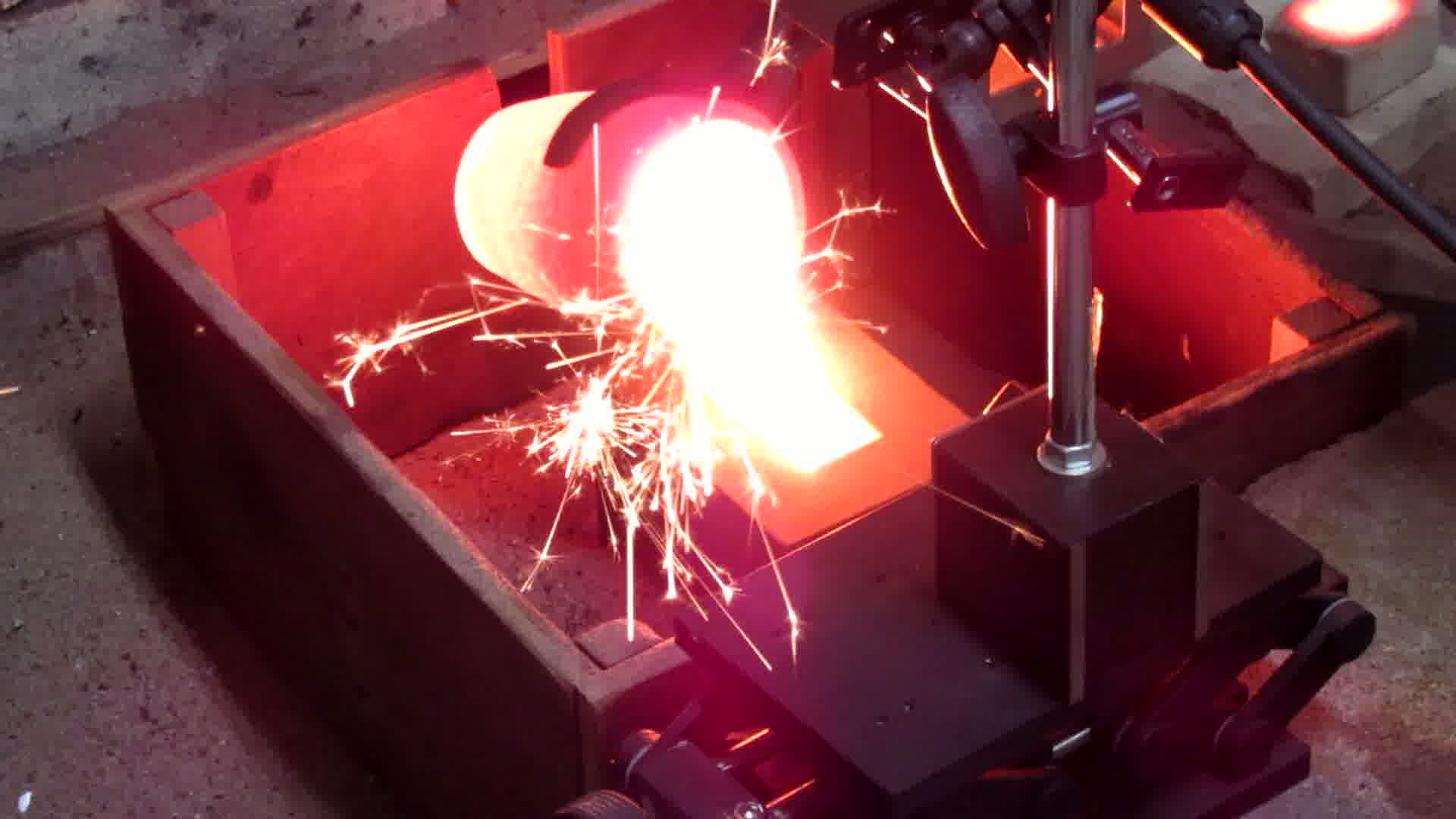

(3) 機会があれば、鋳造の体験や鋳造工場の見学に参加してみましょう! きっと貴重な経験になると思います。秋田大学理工学部の「サイエンスラボ」(https://www.riko.akita-u.ac.jp/high_school_students/sciencelab/)には、鋳造を体験できる実習もあります。

3億円豪邸に600kg金属溶かしてはじめしゃちょーの像プレゼントした!

GENKI LABO

鋳造の原理に加え、前述の『トライボロジー』にも登場する、鋳造法の一種である消失模型鋳造法の工程やその様子がよく分かります。室蘭工業大学の清水先生(https://miraibook.jp/researcher/2253)も登場します! 動画に登場する鋳造工場で働いている当研究室の修了生も一瞬映っているらしいです!?

[webサイトへ]